O masterbatch de enchimento desempenha um papel crucial na fabricação de produtos plásticos. A extrusora de masterbatch de enchimento é a máquina mais importante usada na fabricação de masterbatch de enchimento. Como uma fábrica e fabricante profissional de extrusora de parafuso duplo masterbatch de enchimento na China, a Granuwel oferece soluções personalizadas de extrusora de masterbatch de enchimento CaCO3 PE PP e peletização para clientes em todo o mundo.

Índice

AlternarO que é Filler Masterbatch?

Masterbatches de enchimento, também conhecidos como masterbatches compostos, são compostos principalmente de carbonato de cálcio, talco ou sulfato de bário em uma base de polímero, como PE, PP, PS.

Composição

Resinas de base: Como PE, PP, etc.

Enchimentos: Incluindo carbonato de cálcio, talco, sulfato de bário, etc.

Aditivos: Como agentes de acoplamento, antioxidantes, resistores de envelhecimento, etc.

Classificação

1. Por operadora

Masterbatch de enchimento especial: De acordo com os requisitos específicos do produto, use o mesmo plástico como suporte do produto, por exemplo, o masterbatch de enchimento de ABS usa ABS como suporte.

Masterbatch de enchimento universal: Geralmente usa PE como veículo, mas também pode ser usado para aprimoramento e modificação de outras resinas.

2. Por aplicação

Masterbatch de enchimento de injeção: Usado para melhorar e aumentar a rigidez e a estabilidade dimensional de produtos moldados por injeção, como invólucros elétricos, brinquedos, etc.

Masterbatch de enchimento para moldagem por sopro: Usado para melhorar a rigidez e a resistência ao calor de produtos moldados por sopro, adequado para embalagens e recipientes de paredes finas.

Masterbatch de enchimento de filme: Usado para aumentar a rigidez e a resistência ao rasgo de filmes de polímero, adequado para filmes agrícolas, filmes de embalagem, etc.

Masterbatch de enchimento de fibra: Usado para aumentar a resistência e a abrasão das fibras têxteis, adequado para vários tecidos.

3. Outras classificações

Masterbatch de enchimento mono: Um único enchimento (como carbonato de cálcio ou talco) é composto por um polímero, geralmente sem adição de outros aditivos.

Masterbatch de enchimento personalizado: Misture diferentes cargas e aditivos de acordo com necessidades específicas para atingir requisitos de desempenho específicos.

Masterbatch de enchimento multifuncional: Combine uma variedade de cargas e aditivos funcionais para atender a requisitos especiais de aplicação, como resistência UV, antiestático, etc.

Aplicações

1. Injeção e moldagem por sopro

· Menor custo de matéria-prima, geralmente mais econômico que resinas poliméricas;

· Aumento da produção devido às taxas de resfriamento mais rápidas do molde;

· Redução da demanda por masterbatches coloridos;

· Maior resistência à deformação térmica, maior rigidez e dureza;

· Melhor estabilidade dimensional, soldabilidade e capacidade de impressão;

· A taxa de adição de masterbatches de enchimento em aplicações de moldagem por injeção e sopro pode chegar a 50%, mas geralmente fica entre 5-30%.

2. Filmes, folhas, sacos, tubos de fios

· Menor custo de matéria-prima, mais econômico que resinas poliméricas;

· Redução da necessidade de masterbatches coloridos;

· Maior rigidez, efeito semelhante ao papel;

· Melhor soldabilidade e imprimibilidade;

· Propriedades antibloqueio aprimoradas;

· Melhor estabilidade das bolhas;

· A taxa de adição de masterbatches de enchimento em aplicações de filme é 2-20%.

3. Fitas de PE e PP

· Antifibrilação (também conhecido como antifissura);

· Menor custo de matéria-prima, mais econômico que resinas poliméricas;

· Redução da necessidade de masterbatches coloridos;

· Maior rigidez;

· Melhor soldabilidade e imprimibilidade;

· Propriedades antibloqueio aprimoradas;

· Melhoria na capacidade de trançar;

· Processamento mais fácil;

· A taxa usual de adição de masterbatches de enchimento em fitas é 3-8%.

4. Tubos de PEAD e PP

· Substituição por masterbatches brancos de baixo custo e alto brilho;

· Menor custo de matéria-prima, mais econômico que resinas poliméricas;

· Maior rigidez;

· Tubos lisos com baixo coeficiente de atrito, melhor prevenção de entupimentos;

· Menos propenso a se tornar quebradiço em baixas temperaturas devido à excelente resistência ao frio;

· A taxa usual de adição de masterbatches de enchimento em tubos é 5-30%.

Vantagens das Extrusoras de Rosca Dupla GRANUWEL na Produção de Masterbatches de Enchimentos

1. Suporte técnico abrangente e serviços de personalização:

Com muitos anos de experiência profissional na área de masterbatches de enchimento, somos capazes de fornecer aos clientes uma solução completa, desde a seleção do enchimento até o processamento do produto acabado, garantindo alto desempenho e consistência dos produtos.

2. Dispersão otimizada do produto:

Visando as diversas necessidades de aplicação de masterbatches de enchimento em vários plásticos, oferecemos equipamentos de processamento projetados especificamente para garantir a dispersão uniforme dos enchimentos dentro da resina, melhorando a qualidade e o desempenho dos produtos finais.

3. Capacidade de troca de produção eficiente:

Nosso equipamento de produção é projetado com foco na conveniência operacional, apresentando um sistema de troca rápida que simplifica as trocas de cor e material. Além disso, materiais de limpeza dedicados são fornecidos para reduzir o tempo de inatividade da produção e melhorar a eficiência da fabricação.

Como o Masterbatch de enchimento é feito pelas extrusoras de parafuso duplo Granuwel

1. Sistema de alimentação volumétrica

· As matérias-primas são pesadas individualmente de acordo com a receita.

· Todos os materiais são então colocados em um misturador de alta velocidade e misturados por 5 a 10 minutos.

· Os materiais são descarregados em um carregador de parafuso.

· Os materiais são carregados na tremonha do alimentador volumétrico.

1. Sistema de alimentação por perda de peso (automático e mais preciso)

· As matérias-primas são colocadas em cada tanque no solo.

· Um carregador a vácuo transporta os componentes para os silos de armazenamento.

· As matérias-primas cairão automaticamente no alimentador de perda de peso. O sistema de alimentação entregará os materiais na extrusora separadamente, de acordo com suas configurações de receita no HMI.

Especificação do produto

Sinta-se à vontade para entrar em contato com a Granuwel, se você estiver procurando por máquinas de extrusão de alta qualidade, incluindo

· Máquina extrusora masterbatch de enchimento caco3

· Extrusora masterbatch de enchimento de carbonato de cálcio

· extrusora de composição de masterbatch de enchimento

· extrusora de grânulos de masterbatch de enchimento

· Extrusora de plástico masterbatch de enchimento

· Extrusora de peletização de plástico masterbatch de enchimento

· Extrusora de dupla rosca masterbatch de enchimento

· enchimento de extrusora masterbatch

· Máquina extrusora de plástico masterbatch de enchimento caco3

· Extrusora masterbatch de enchimento de pp pe da china

· fornecedores de extrusora masterbatch de enchimento pe pp da china

· Extrusora masterbatch de enchimento eva

· eva+caco3 enchimento masterbatch pelletizig extrusora

· equipamento extrusor masterbatch filler

· extrusora de peletização de masterbatch de enchimento

· Extrusora de grânulos de masterbatch de enchimento

· Máquina de enchimento de masterbatch/extrusora

· Máquina de enchimento de masterbatch/extrusora para modificação

· enchimento masterbatch peletizador extrusor

Como uma das principais fábricas e fornecedores de extrusoras de masterbatch de enchimento, a Granuwel está confiante em fornecer extrusoras de masterbatch de enchimento de alta qualidade que melhor atendem às suas necessidades.

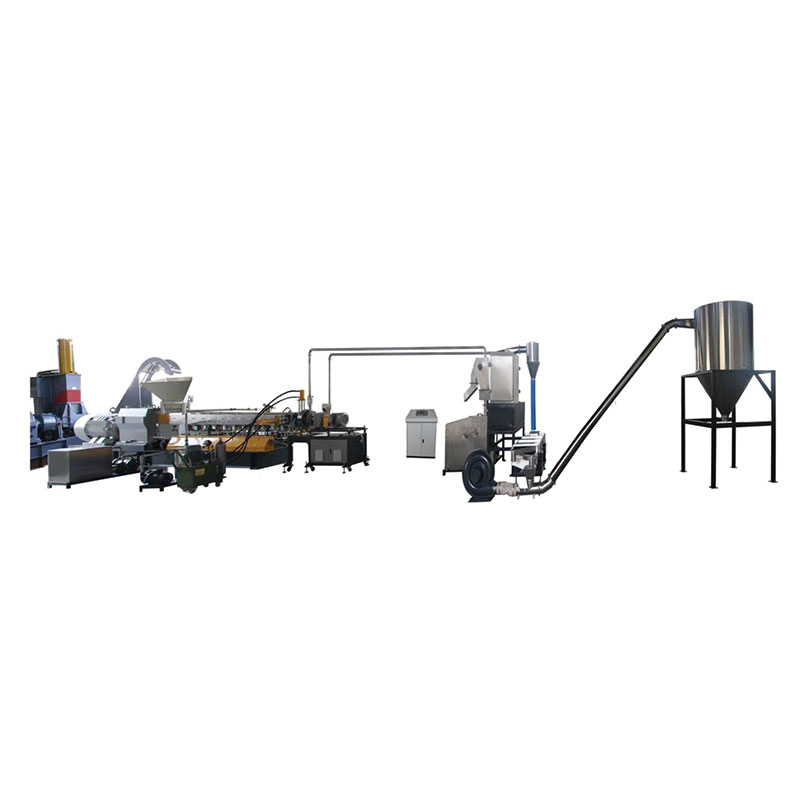

A GRANUWEL fornece uma linha avançada de peletização com extrusora de dupla rosca para todos os tipos de masterbatch de enchimento, que são concentrados de CaCO3, Talco ou BaSO4 em uma base de polímero, como PE, PP, PS.

Máquinas populares de masterbatch de enchimento

Aplicações

Os masterbatches FILLER são usados em aplicações de injeção, moldagem por sopro, filme (camada única ou múltiplas camadas), folha e fitas. Eles oferecem as seguintes vantagens:

a) Injeção e sopro

◆ Menor custo de matéria-prima, pois geralmente são mais econômicas que as resinas poliméricas

◆ Aumento da produção devido ao resfriamento mais rápido do molde

◆ Redução da necessidade de masterbatch de cores

◆ Maior resistência à deflexão de calor, maior rigidez e rigidez

◆ Melhor estabilidade dimensional, soldabilidade e capacidade de impressão

◆ A taxa de adição de masterbatches FILLER em aplicações de moldagem por injeção e sopro pode ser de até 50 %, no entanto, os níveis mais usuais estão entre 5-30 %.

b) Filme, folha, sacos, sacolas, ráfia

◆ Menor custo de matéria-prima, pois geralmente são mais econômicas que as resinas poliméricas

◆ Redução da necessidade de masterbatch de cores

◆ Maior rigidez, efeito semelhante ao papel

◆ Melhor soldabilidade e capacidade de impressão

◆ Propriedades antibloqueio melhoradas

◆ Melhor estabilidade da bolha

◆ A taxa de adição de masterbatches FILLER em aplicações de filme é de 2-20 %.

c) Fitas de PE e PP

◆ Antifibrilação (também conhecida como anti-divisão)

◆ Menor custo de matéria-prima, pois geralmente são mais econômicas que as resinas poliméricas

◆ Redução da necessidade de masterbatch de cores

◆ Maior rigidez

◆ Melhor soldabilidade e capacidade de impressão

◆ Propriedades antibloqueio melhoradas

◆ Capacidade de tecelagem melhorada

◆ Processamento mais fácil

◆ A taxa usual de adição de masterbatches FILLER em fitas é de 3-8 %.

d) Tubos de PEAD e PP

◆ Substituição do caro masterbatch branco por seu alto grau de branco

◆ Menor custo de matéria-prima, pois geralmente são mais econômicas que as resinas poliméricas

◆ Maior rigidez

◆ Tubos lisos com menor coeficiente de atrito para melhor evitar o bloqueio

◆ Sendo menos possível de ser quebradiço em baixas temperaturas devido à sua excelente resistência ao frio

◆ A taxa usual de adição de masterbatches FILLER em fitas é de 5-30 %.

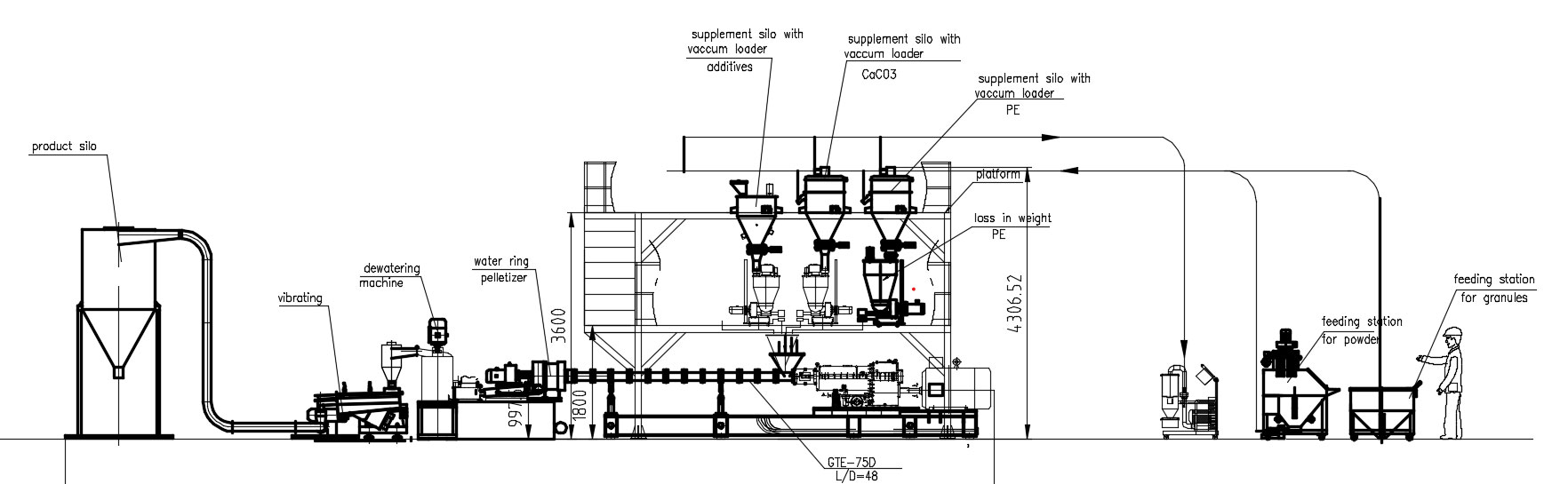

Processamento de Masterbatch de enchimento

Projetamos extrusoras para masterbatch de enchimento, de acordo com a saída, fórmula e aplicação final conforme sua solicitação.

a) Sistema de alimentação

Existem dois sistemas de alimentação:

◆ Sistema de alimentação volumétrica

→Pesar a matéria-prima separadamente de acordo com a fórmula

→ Em seguida, coloque todo o material no misturador de alta velocidade por 5 a 10 minutos misturando

→Descarregar o material no carregador espiral

→Carregamento do material na tremonha do alimentador volumétrico

◆ Sistema de alimentação por perda de peso (automático e com maior precisão)

→Coloque a matéria-prima em cada tanque no chão.

→O carregador a vácuo transportará cada componente para o silo de armazenamento.

→A matéria-prima cairá no alimentador de perda de peso automaticamente. O sistema de alimentação alimentará o material separadamente na extrusora de acordo com sua configuração de fórmula no HMI.

b) Especificações Técnicas da Extrusora

De acordo com sua aplicação e produção, há muitas opções diferentes de extrusoras.

Extrusora de parafuso duplo

| Modelo | Diâmetro (mm) | A/D | Velocidade (rpm) | Potência (kw) | Torque | A/D3 | Produção (kg/h) |

GTE-52C GTE-52D |

51.4 | 32~60 | 500 600 |

75 90 |

675 675 |

8.5 8.5 |

225~375 270~450 |

GTE-65C GTE-65D |

62.4 | 32~60 | 400 600 |

110 160 |

1240 1200 |

8.8 8 |

330~500 480~800 |

GTE-75C GTE-75D |

71 | 32~60 | 400 600 |

160 250 |

1800 1875 |

8.3 8.7 |

480~800 750~1250 |

GTE-85C GTE-85D |

81 | 32~56 | 400 600 |

220 350 |

2485 2625 |

7.9 8.3 |

660~1100 1050~1750 |

GTE-95C GTE-95D |

93 | 32~56 | 400 600 |

350 550 |

3940 4125 |

8.3 8.7 |

1050~1750 1650~2750 |

GTE-135C GTE-135D |

133 | 32~48 | 300 600 |

750 1500 |

11250 11250 |

8.5 8.5 |

2250~3750 4500~7500 |

Fluxograma de produção do masterbatch de enchimento

Ao preencher a mistura e granulação do masterbatch, a parte da matéria-prima pode adotar uma variedade de processos de tratamento de matéria-prima, como tratamento de mistura de alto misturador ou alimentação de medição de perda de peso.

As matérias-primas tratadas são distribuídas e misturadas em uma extrusora de dupla ou tripla rosca, dispersas e misturadas e, finalmente, são cortadas em grânulos e, então, passam por secagem, resfriamento, peneiramento e ensacamento.

Apresentação do masterbatch de enchimento

Orientação de compra

Uma extrusora de masterbatch de enchimento opera com base nos princípios de extrusão. O processo envolve vários componentes-chave que trabalham juntos para atingir dispersão eficiente do enchimento.

1. Funil de alimentação: O alimentador é onde as matérias-primas, incluindo a resina polimérica e os enchimentos, são carregadas na extrusora.

2. Parafuso e cilindro: O coração da extrusora, o parafuso e o cilindro, facilitam a fusão e a mistura das matérias-primas. O parafuso giratório transporta os materiais para a frente enquanto exerce pressão e gera calor por meio do atrito.

3. Elementos de aquecimento: Elementos de aquecimento são colocados estrategicamente ao longo do cilindro para derreter a resina polimérica e manter a temperatura desejada durante todo o processo de extrusão.

4. Morre: A matriz é uma abertura especialmente projetada localizada na extremidade do cilindro da extrusora. Ela molda o polímero fundido na forma desejada, como folhas, hastes ou pellets.

A utilização de uma extrusora de masterbatch de enchimento oferece diversas vantagens significativas para a produção de produtos plásticos:

● Dispersão aprimorada de cargas na matriz polimérica

Extrusoras de masterbatch de enchimento garantem dispersão eficiente e uniforme de enchimentos dentro da matriz de polímero. O processo de extrusão facilita a mistura completa de enchimentos, eliminando aglomeração e alcançando uma mistura homogênea. Isso leva a propriedades mecânicas aprimoradas e desempenho de produto aprimorado.

● Melhoria das propriedades mecânicas do produto final

A incorporação de enchimentos por meio de uma extrusora masterbatch melhora as propriedades mecânicas dos produtos plásticos finais. Os enchimentos contribuem para aumentar a rigidez, a resistência ao impacto e a estabilidade dimensional, permitindo que os fabricantes produzam componentes plásticos duráveis e de alta qualidade.

● Solução econômica para incorporação de enchimento

Usando um enchimento A extrusora masterbatch oferece vantagens de custo ao permitir a utilização eficiente de enchimentos. O processo de extrusão garante a dispersão adequada dos enchimentos, minimizando o conteúdo de enchimento necessário enquanto mantém o desempenho desejado do produto. Isso leva à economia de custos ao reduzir as despesas com material.

Diferentes tipos de enchimentos podem ser incorporados em uma extrusora masterbatch, incluindo carbonato de cálcio, talco, mica e vários enchimentos minerais. A seleção depende das propriedades desejadas do produto final e da aplicação industrial específica.

● Capacidade de Produção e Rendimento: Considere o volume de produção necessário e a taxa de transferência para selecionar uma extrusora com capacidades de processamento adequadas.

● Projeto e configuração do parafuso: O design e a configuração do parafuso devem ser escolhidos com base na qualidade de dispersão desejada, homogeneidade de fusão e requisitos gerais de processamento. Diferentes designs de parafuso, como parafuso único ou parafuso duplo, podem oferecer vantagens específicas para dispersão de enchimento.

● Sistema de Controle de Temperatura e Aquecimento: A extrusora deve ter um sistema de controle de temperatura eficiente para manter a temperatura de processamento desejada. Considere a capacidade de aquecimento, as zonas de aquecimento e a precisão de controle da extrusora.

● Compatibilidade de materiais: Certifique-se de que a extrusora seja compatível com a resina de polímero específica e enchimentos sendo usados. Diferentes polímeros têm características de fusão variadas, e a extrusora deve ser capaz de processá-los efetivamente.

Embora a extrusão de masterbatch de enchimento ofereça inúmeros benefícios, certos desafios podem surgir durante o processo. Entender e lidar com esses desafios é essencial para uma produção suave e eficiente.

● Problemas de dispersão e aglomeração deficientes

Dispersão ou aglomeração inadequada do filler pode impactar negativamente as propriedades mecânicas e a aparência do produto final. Para superar esse desafio, a otimização dos parâmetros do processo, como velocidade do parafuso, perfil de temperatura e taxa de cisalhamento, é necessária. Além disso, incorporar elementos de mistura adequados na extrusora pode ajudar a obter melhor dispersão.

● Fluxo e pressão de fusão inconsistentes

Fluxo e pressão de fusão inconsistentes podem resultar em variações nas dimensões e qualidade do produto. Esse problema pode ser mitigado garantindo o design adequado do parafuso, manutenção da temperatura de fusão consistente e inspeção regular dos componentes da extrusora quanto a desgaste ou danos.

Para atingir desempenho e qualidade ideais, certas práticas recomendadas devem ser seguidas ao operar uma extrusora de masterbatch de enchimento.

● Preparação das matérias-primas

Pré-misture completamente a resina de polímero e os enchimentos na proporção correta antes de alimentá-los na extrusora. Isso garante uma mistura homogênea e melhora a eficiência de dispersão durante a extrusão.

● Definição dos parâmetros do processo

Otimize os parâmetros do processo, como velocidade do parafuso, perfil de temperatura e tempo de residência para atingir a dispersão de enchimento e a qualidade de fusão desejadas. O monitoramento e o ajuste regulares desses parâmetros são cruciais para uma produção consistente e eficiente.

● Procedimentos de manutenção e limpeza

A manutenção e limpeza regulares da extrusora são essenciais para evitar acúmulo e contaminação, que podem afetar a qualidade do produto e o desempenho do equipamento. Siga as diretrizes do fabricante para intervalos de manutenção, lubrificação e procedimentos de limpeza para garantir uma operação suave.

As extrusoras de masterbatch de enchimento encontram amplas aplicações em vários setores, incluindo:

● Indústria de embalagens

Na indústria de embalagens, extrusoras de masterbatch de enchimento são usadas para produzir filmes plásticos, folhas e recipientes. A incorporação de enchimentos melhora a resistência mecânica, propriedades de barreira e capacidade de impressão dos materiais de embalagem.

● Indústria automotiva

Extrusoras de masterbatch de enchimento desempenham um papel vital na indústria automotiva ao produzir componentes plásticos como para-choques, painéis e acabamentos internos. A adição de enchimentos melhora a integridade estrutural, a resistência ao impacto e a estabilidade térmica desses componentes.

● Indústria da construção civil

No setor de construção, extrusoras de masterbatch de enchimento são utilizadas para fabricar tubos, perfis e outros materiais de construção. A incorporação de enchimentos aumenta a resistência, a resistência às intempéries e a resistência ao fogo desses produtos de construção.

A configuração fundamental do equipamento para produzir o masterbatch de enchimento inclui:

Sistema de manuseio de matéria-prima

● Alimentador gravimétrico/pré-misturador + alimentador volumétrico

● Para uma proporção maior de enchimentos, recomenda-se utilizar um alimentador lateral de exaustão.

Extrusora de parafuso duplo:

A Extrusora de Parafuso Duplo é a escolha ideal para produzir masterbatch de enchimento devido às suas inúmeras vantagens, incluindo produção contínua, qualidade estável, alta eficiência de produção, baixo consumo de energia, baixa intensidade de trabalho e um ambiente operacional favorável. Para maior produção, é aconselhável usar uma caixa de engrenagens de alto torque e selecionar um volume de parafuso que forneça ampla capacidade, mantendo-se econômico.

Sistema de peletização de fios/Sistema de peletização de anel de água:

● O sistema de peletização de fios é adequado para proporções de enchimento abaixo de 70%.

● O sistema de peletização de anel de água é adequado para proporções de enchimento superiores a 70%.