Uma extrusão de polioximetileno (POM) linha de peletização é projetado para a produção de pellets de plástico POM. Esses pellets são usados em várias aplicações devido às excelentes propriedades mecânicas, resistência química e estabilidade dimensional do POM. O processo envolve derreter a resina POM bruta, extrudá-la através de uma matriz e, em seguida, cortar o extrudado em pellets.

Neste guia, a GRANUWEL EXTRUSION fornecerá a você uma compreensão abrangente do POM e do papel da linha de peletização por extrusão de POM no processo de peletização de POM.

Índice

AlternarO que é material POM?

O material POM, também conhecido como polioximetileno, é um polímero termoplástico altamente cristalino comumente chamado de acetal, poliacetal ou poliformaldeído.

Hermann Staudinger descobriu o Polioximetileno (POM) na década de 1920 durante sua pesquisa sobre macromoléculas. Em 1952, a DuPont sintetizou o material com sucesso, e uma patente para ele foi registrada quatro anos depois.

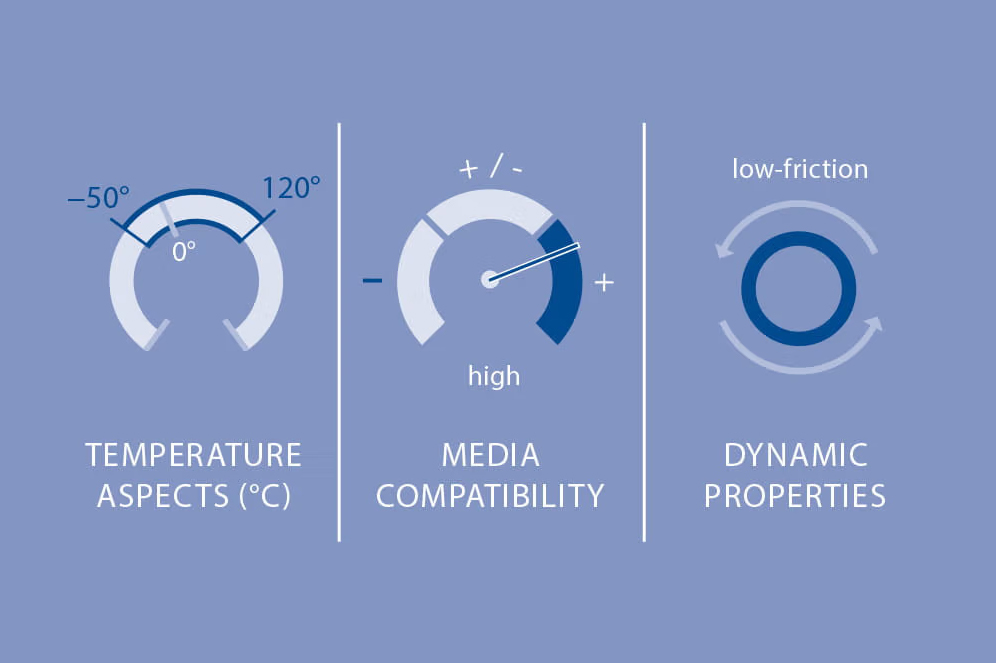

O POM é conhecido por sua alta resistência mecânica, rigidez e dureza, além de excelente resistência ao desgaste em uma ampla faixa de temperaturas.

O POM é amplamente utilizado em peças de precisão que exigem alta rigidez, baixo atrito e excelente estabilidade dimensional.

Além disso, o POM dificilmente absorve água, o que o torna um material ideal para ser usado em contato com alimentos. Muitos tipos também estão em conformidade com os padrões do Instituto Federal Alemão de Avaliação de Riscos (BfR) e os padrões da FDA.

À temperatura ambiente, o POM exibe um limite elástico distinto com um alongamento de 8%.

Abaixo desse limite elástico, o POM demonstra excelente resiliência mesmo sob estresse repetido, tornando-o particularmente adequado para elementos de mola. Sua alta resistência à ruptura por estresse e baixa tendência à fluência aumentam suas vantagens.

Entre -50 °C e 120 °C, o POM tem maior rigidez e dureza do que outros termoplásticos, graças à sua alta cristalinidade.

As propriedades mecânicas do POM, combinadas com seu bom comportamento de atrito e desgaste, o tornam ideal para uma ampla gama de aplicações técnicas na indústria de processamento.

O que é POM Pellet? Como os POM Pellets são feitos?

Pellets de POM são pequenas formas granuladas de plástico polioximetileno (POM), também conhecido como acetal. Esses pellets são a matéria-prima usada em vários processos de fabricação para produzir peças e produtos de plástico.

Granulação Física Modificada POM

Qual é a diferença entre peletização e granulação?

Pelotização refere-se à escolha do método de corte em um equipamento de parafuso duplo. POM (Polioximetileno) é um plástico de engenharia altamente cristalino com alta viscosidade que não absorve umidade facilmente. Geralmente adota um método de pelotização de fios resfriados a água. Granulação refere-se ao processo de criação de grânulos. POM é misturado com outros materiais para compensar suas deficiências em certas propriedades.

a. Modificação de endurecimento

O método primário para modificação de tenacidade é a mistura. Geralmente, há duas abordagens: uma envolve adicionar elastômeros, como BR, SBR, TPUR (borracha de poliuretano termoplástico) ou elastômeros de acrilato, para aumentar a tenacidade e a resistência ao impacto do POM. A outra abordagem usa materiais não elásticos, misturando POM com substâncias como nylon ou copoliamida, que têm excelentes propriedades abrangentes, ou com materiais rígidos.

b. Modificação de preenchimento aprimorada

Para atingir a relação custo-eficácia e melhorias perceptíveis de desempenho em produtos plásticos, é empregada a modificação de enchimento aprimorada. Isso normalmente envolve a adição de materiais inorgânicos, como esferas de vidro, pó de talco, mica, carbonato de cálcio, fibra de vidro, titanato de potássio e fibra de carbono, à resina. Esses aditivos melhoram a resistência, a rigidez e a temperatura de deformação térmica do polímero, ao mesmo tempo em que reduzem os custos.

c. Modificação Condutiva

Adicionar negro de fumo condutor é um método comum para fazer POM (polioximetileno) condutor:

A adição de negro de fumo condutivo geralmente varia de 0,5% a 20%. No entanto, usar apenas negro de fumo pode levar a uma diminuição na estabilidade térmica do POM. Para reduzir a quantidade de negro de fumo usado, um método que combina negro de fumo condutivo com compostos de polímero hidrofílico (como PEG) é adotado, ou um método envolvendo a adição de estabilizadores térmicos compostos principalmente de sequestrantes de formaldeído é usado para melhorar a estabilidade térmica do sistema.

Em comparação, o uso de fibras de carbono não apenas melhora significativamente várias propriedades do POM, incluindo autolubrificação, mas também atinge boas propriedades antiestáticas. Por exemplo, quando 20% de fibras de carbono com boa condutividade são adicionadas, tanto a resistividade de superfície quanto a resistividade de volume do POM podem atingir a ordem de 1×10^2.

d. Outras modificações

Outras modificações se concentram em melhorar a resistência ao desgaste, a retardância de chamas e a resistência às intempéries do POM.

Por exemplo, o masterbatch POM retardante de chamas pode ser preparado pela incorporação de retardantes de chamas como melamina, polifosfato de amônio e difosfato de pentaeritritol. Além disso, o coeficiente de atrito do POM pode ser modificado de várias maneiras para desenvolver compósitos autolubrificantes.

Processo de produção de pellets de POM

O processo de peletização de POM (Polioximetileno) envolve várias etapas críticas, cada uma projetada para transformar matérias-primas em peletes de alta qualidade. Aqui está uma visão detalhada de como funciona uma linha de peletização de POM:

1. Preparação da matéria-prima

O processo começa com a preparação de matérias-primas. A matéria-prima primária é formaldeído ou trioxano, que são cuidadosamente medidos e misturados com quaisquer aditivos necessários, como estabilizadores, lubrificantes e corantes.

2. Polimerização

Nesta etapa, o formaldeído ou trioxano sofre polimerização. Esta reação química é tipicamente catalisada por um ácido para formar longas cadeias de POM. O reator de polimerização é a peça primária do equipamento aqui, garantindo a transformação química correta.

3. Estabilização

Uma vez que as cadeias de polímero são formadas, elas precisam ser estabilizadas para evitar degradação durante o processamento e em aplicações de uso final. Antioxidantes e outros estabilizadores são misturados ao polímero fundido para atingir isso.

Os seguintes processos de produção são realizados por meio de uma linha de produção

4. Extrusão

O polímero estabilizado derretido é então alimentado em uma extrusora. A extrusora é uma máquina que aquece o polímero a uma temperatura precisa, permitindo que ele flua suavemente pelo sistema. Dentro da extrusora, o polímero é empurrado através de uma matriz, que o molda em fios longos e finos.

5. Resfriamento

Após a extrusão, os fios de polímero quentes precisam ser resfriados. Eles são tipicamente passados por um banho de água ou sistema de resfriamento a ar, que solidifica os fios enquanto mantém sua forma.

6. Pelotização

Os fios resfriados são então alimentados em um peletizador. Esta máquina corta os fios em pellets uniformes, geralmente com alguns milímetros de comprimento. O mecanismo de corte pode ser uma faca rotativa ou um sistema de lâmina fixa.

7. Secagem

Para remover qualquer umidade residual dos pellets, eles são passados por um sistema de secagem. Esta etapa garante que os pellets estejam completamente secos, o que é essencial para seu desempenho em processamentos e aplicações posteriores.

8. Triagem e Controle de Qualidade

Os pellets secos são então peneirados para remover quaisquer pedaços grandes ou pequenos, garantindo uniformidade. Verificações de controle de qualidade são realizadas para verificar a composição química, propriedades físicas e aparência dos pellets.

Aplicação de pellets de POM?

O POM possui dureza, resistência e rigidez semelhantes às do metal, e mantém excelente autolubrificação, boa resistência à fadiga e elasticidade em uma ampla faixa de temperaturas e níveis de umidade. Além disso, ele exibe forte resistência química. O POM está substituindo metais em muitos mercados tradicionais, como zinco, latão, alumínio e aço, a um custo menor do que muitos outros plásticos de engenharia. Desde sua introdução, o POM tem sido amplamente utilizado em eletrônicos e aparelhos elétricos, máquinas, instrumentação, indústria leve diária, automotiva, materiais de construção, agricultura e outros campos. Ele também mostra um crescimento promissor em muitas novas aplicações, como tecnologia médica e equipamentos esportivos.

1. Indústria Automotiva

Engrenagens e rolamentos: O POM é usado para fabricar engrenagens, rolamentos e buchas devido à sua durabilidade e baixo atrito.

Componentes do sistema de combustível: É usado em componentes de bombas de combustível e carcaças de válvulas devido à sua resistência a combustíveis e produtos químicos.

Acabamento interno e externo: o POM é empregado em clipes, fixadores e outras peças pequenas devido à sua resistência e facilidade de moldagem.

2. Bens de consumo

Eletrodomésticos: O POM é usado em componentes de eletrodomésticos de cozinha, como máquinas de café e máquinas de lavar, devido à sua resistência ao desgaste e a produtos químicos.

Zíperes e fechos: seu baixo atrito e alta resistência o tornam ideal para zíperes, botões e fechos.

Brinquedos: O POM é usado em componentes de brinquedos duráveis e de baixo desgaste.

3. Aplicações Industriais

Correias transportadoras: O POM é usado em componentes de correias transportadoras devido ao seu baixo atrito e resistência ao desgaste.

Peças de Máquinas: É utilizado na fabricação de peças de precisão para máquinas e equipamentos.

Elétrica e eletrônica: O POM é usado em isoladores, conectores e interruptores devido às suas excelentes propriedades de isolamento elétrico.

4. Dispositivos médicos

Instrumentos cirúrgicos: a resistência e a biocompatibilidade do POM o tornam adequado para instrumentos cirúrgicos e dispositivos de diagnóstico.

Instrumentos odontológicos: É utilizado em instrumentos odontológicos e componentes ortodônticos.

5. Indústria Têxtil

Máquinas Têxteis: O POM é usado em peças de máquinas têxteis, como rolos e engrenagens, devido à sua alta resistência ao desgaste e baixo atrito.

6. Construção

Componentes de janelas e portas: O POM é usado em ferragens de janelas e portas por sua durabilidade e facilidade de usinagem.

Conexões de encanamento: sua resistência química o torna adequado para diversas aplicações de encanamento.

7. Artigos esportivos

Equipamentos esportivos: O POM é usado em componentes de equipamentos esportivos, como skates, patins em linha e bicicletas, devido à sua resistência e baixo atrito.

Os pellets de POM são versáteis e são utilizados em uma ampla gama de indústrias devido às suas excelentes propriedades mecânicas, resistência química e facilidade de processamento. Eles são particularmente valiosos em aplicações que exigem precisão, durabilidade e baixo atrito.

O plástico POM é seguro?

O plástico polioximetileno (POM) é geralmente considerado seguro para uma variedade de aplicações, mas sua segurança depende do uso e contexto específicos. Aqui estão alguns pontos-chave sobre a segurança do plástico POM:

1. Segurança química

Resistência a produtos químicos: o POM é resistente a muitos produtos químicos, solventes e combustíveis, o que o ajuda a manter sua integridade em vários ambientes.

Não tóxico: em sua forma sólida, o POM não é tóxico e é frequentemente usado em aplicações que exigem contato com alimentos e água.

2. Segurança alimentar

Aprovação de grau alimentício: o POM pode ser formulado para atender aos padrões da FDA para materiais em contato com alimentos, tornando-o seguro para uso em equipamentos de processamento de alimentos, utensílios de cozinha e embalagens.

3. Estabilidade térmica

Resistência ao calor: o POM tem boa estabilidade térmica em temperaturas moderadas, o que ajuda a evitar a degradação e a liberação de substâncias nocivas em condições normais de uso.

4. Segurança Mecânica

Durabilidade e resistência: sua alta resistência mecânica e durabilidade o tornam uma escolha confiável para peças de precisão, reduzindo o risco de quebra e perigos associados.

5. Riscos potenciais

Decomposição: Em altas temperaturas, o POM pode se decompor e liberar gás formaldeído, que é tóxico. Processamento e manuseio adequados são essenciais para minimizar esse risco.

Inflamabilidade: O POM é inflamável, por isso deve ser usado com cautela em ambientes onde possa ficar exposto a altas temperaturas ou chamas abertas.

6. Considerações ambientais e de saúde

Biodegradabilidade: O POM não é biodegradável, portanto, o descarte e a reciclagem são importantes para minimizar o impacto ambiental.

Segurança na fabricação: durante a fabricação, medidas adequadas de ventilação e segurança devem ser implementadas para lidar com quaisquer emissões potenciais.

O plástico POM é seguro para muitas aplicações, especialmente quando usado conforme pretendido e dentro das faixas de temperatura recomendadas. É amplamente usado em aplicações automotivas, de bens de consumo, dispositivos médicos e indústria alimentícia. No entanto, o manuseio e o processamento devem ser feitos com cuidado para evitar os riscos associados à decomposição em alta temperatura e à inflamabilidade.