При использовании машины для производства мастербатчей мы часто сталкиваемся с некоторыми проблемами, из-за которых не можем получить квалифицированную маточную смесь. Например, неравномерная дисперсия черной маточной смеси является одной из обычных проблем производственного процесса.

В этой статье описаны две типичные проблемы, возникающие при использовании машины для производства маточной смеси.

Оглавление

Переключать1. Неравномерное рассеивание технического углерода.

есть ли у вас путаница ниже или нет? В процессе производства черной маточной смеси, которая содержит углеродную сажу 40% и использует воск ЭВА в качестве диспергатора, могут наблюдаться несоответствия в дисперсии технического углерода. Это несоответствие проявляется в том, что некоторые полосы очень хрупкие, а другие невозможно сломать. Производство предполагает использование двухшнекового экструдера, в котором смесь подвергается предварительному перемешиванию в миксере перед загрузкой в бункер. Температура варьируется от 160°C до 180°C, при этом температура головки установлена на уровне 175°C.

Проблема неравномерного диспергирования в машине для производства маточной смеси

Частая поломка полосок.

Материал в бункере не может опускаться плавно, что приводит к частому поломке полос. Первоначально предполагалось, что материала не хватает, но при подаче выяснилось, что в бункере слишком много материала, требующего ручной толкания. Интересно, что эта проблема не возникает, когда содержание технического углерода составляет 20% или 30%.

Непостоянство скорости головки

Более того, при наличии материала полосы продолжают рваться, и наблюдается заметное несоответствие скорости выпускных отверстий. В частности, два средних порта работают с большей скоростью по сравнению с двумя другими портами, что приводит к неравномерной разрядке.

Неравномерная скорость разгрузки головки машины вызвана именно неравномерным распылением материала. Плохо диспергированные материалы имеют плохую подвижность, а равномерно диспергированные материалы имеют хорошую подвижность. Материал с плохой текучестью вынужден прилипать к внутренней стенке проточного канала. Разгрузка двух концов направляющей медленная, а разгрузка средней полосы быстрая.

К сожалению, не существует метода обнаружения на месте, и маточная смесь используется непосредственно в производстве. Следовательно, отсутствует понимание того, как легко оценить качество маточной смеси.

Решение

Для решения возникших проблем можно реализовать несколько потенциальных решений.

Увеличение количества воска EVA

Во-первых, увеличение количества воска ЭВА в производственном процессе может помочь добиться лучшего диспергирования технического углерода, что приведет к улучшению качества полосы.

Снижение температуры на 10℃

Кроме того, снижение температуры на 10 ℃ может помочь оптимизировать условия обработки и повысить общую производительность маточной смеси.

Отрегулируйте скорость вращения двухшнекового экструдера.

Другой подход заключается в регулировании скорости вращения двухшнекового экструдера. Это можно сделать, уменьшив или увеличив скорость, чтобы найти оптимальную настройку, обеспечивающую более последовательное и равномерное формирование полосы.

Использование специальных смесительных шнековых элементов для улучшения диспергирующей способности.

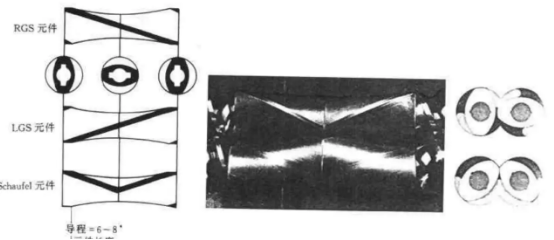

Поскольку углеродная сажа имеет сложную и тонкую структуру, она состоит из множества слоев молекул графита, и между каждым слоем молекул графита и другими слоями есть крошечные зазоры и углы. Его структура представляет собой многооболочечную структуру, образованную скоплением многих слоев молекул графита. Молекулы каждого слоя толстые и тонкие и могут образовывать сложную слоистую структуру. Следовательно, наиболее идеальным состоянием при диспергировании технического углерода является не разрушение его крошечных зазоров и углов, но обычно используемый блок сдвига слишком силен, что разрушит углы молекул технического углерода и приведет к агломерации технического углерода, поэтому используется специальная резьба. Оригиналы, такие как оригиналы S и оригиналы с шестиугольной призмой, улучшают распределение и смешивание технического углерода.

2. Феномен образования мостов

Бункер служит хранилищем пластикового сырья, а некоторые бункеры оснащены механизмами нагрева и обдува для создания сушильного бункера. Обычно бункер имеет коническую форму внизу и цилиндрическую форму вверху. Оптимальный наклон конической секции варьируется в зависимости от таких факторов, как размер частиц, форма частиц, коэффициенты трения между частицами и коэффициенты сцепления. Образование мостов означает, что неспособность учитывать эти факторы может привести к бесполезной трате емкости бункера или таким проблемам, как эффект «мостика» или «воронкообразной трубы», что приводит к плохой подаче или полной невозможности выгрузки материалов. Явление перемычки возникает, когда диаметр бункера слишком быстро сужается возле загрузочного отверстия экструдера. Такое быстрое изменение диаметра приводит к уплотнению и затвердеванию материала, затрудняя поступление сырья в экструдер.

Проблема образования мостика при использовании машины для производства маточной смеси

Пластиковые частицы накапливаются

Когда пластиковые частицы накапливаются и образуют открытый мостик в узком отверстии бункера, обеспечивая поддержку находящемуся выше материалу, более вероятно возникновение явления мостика. Это особенно распространено в переработанных материалах с более крупными частицами и неправильной формой.

Эффект «Воронка в трубочки»

Эффект «воронки в трубы» может способствовать образованию мостов. Это происходит, когда нисходящему потоку частиц не хватает силы, чтобы стянуть соседние частицы вместе. Это более распространено, когда размер пластиковых частиц мал.

Упаковываемый материал чрезвычайно легкий.

Явление образования мостиков имеет тенденцию быть более проблематичным в тех случаях, когда упаковываемый материал чрезвычайно легкий или содержит большое количество наполнителя. Чтобы свести к минимуму или устранить мостообразование, необходимо принять определенные меры. К ним относятся отделение смешанного воздуха от порошка перед тем, как он попадет в двухшнековый экструдер, максимальное уменьшение вертикального расстояния между отверстием подачи и шнеком и обеспечение попадания порошка в нижнюю часть шнека, а не непосредственное добавление его в вершина. Конструкция винта должна способствовать движению воздуха по винтовой канавке и выпуску его в вытяжную часть, не допуская при этом обратного потока газа в порт подачи для выброса. Производители часто решают проблему образования мостиков, добавляя в смесь белое масло 1-2% и энергично перемешивая ее в течение 2-3 минут, если продукт позволяет это. Важно обратить внимание на время и метод смешивания, так как обычно порошок лучше превратить в агломераты. Такой подход эффективно удаляет воздух из наполнителя, уплотняя его в той или иной форме и устраняя нежелательный воздух. Как только наполнитель агломерируется, его объемная плотность увеличивается, а расстояние и направление подачи относительно винтовой канавки становятся менее значимыми.

Решение

Установка вибрационного устройства или уменьшение наклона конуса

Явление застревания в бункерах можно решить, установив вибрационное устройство или уменьшив наклон конуса. Высокие температуры в бункере могут привести к размягчению и слипанию пластиковых гранул, что приведет к образованию мостов или засоров. Трудности с разгрузкой могут возникнуть при добавлении порошка кальция из-за его плохой сыпучести и помех, вызванных внешними смазками. Чтобы преодолеть эту проблему, рекомендуется смешивать тяжелый кальций с легким кальцием, рассмотреть возможность установки вибратора в нижний бункер и увеличить количество внутренней смазки. Установка вибратора – самое эффективное решение.

Контроль температуры

Температура в зоне подачи экструдера, куда материал транспортируется трением, должна поддерживаться в пределах 120-160°С. Низкие температуры приводят к нехватке материала в зоне расплава, а высокие – к преждевременному плавлению и образованию смазочной кольцеобразной пленки расплава. Степень сжатия твердого слоя в секции подачи имеет решающее значение для достижения необходимой плотности для плавления. Частичные материалы легче сжимать из-за их деформируемости, тогда как порошковые материалы отстают при сжатии из-за свойств скольжения и низкой плотности материала, что приводит к замедлению процессов плавления и истечения.

Использование специальных шнековых элементов для улучшения пропускной способности материалов.

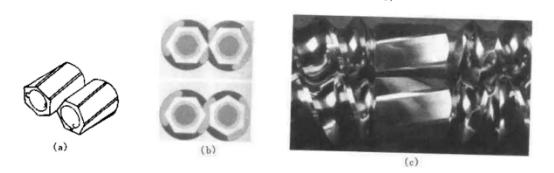

Обратитесь к подаче некоторых более легких, легко плавучих сырьевых материалов (таких как углеродная сажа, наноразмерный карбонат кальция и т. д.), мы обычно используем некоторые элементы с резьбой с большим шагом или настраиваем некоторые элементы с резьбой с большим шагом, и используйте специальную структуру резьбы, уменьшающую угол толкания материала до прямого угла (оригинальная резьба SK), чтобы улучшить производительность подачи материала через порт подачи.

Улучшение соотношения сторон секции кормления

Переработка частиц термопластичного эластомера, которые имеют высокое внутреннее трение и вязкость, часто приводит к нехватке материала, колебаниям выхода продукции и деградации материала. Эту проблему можно решить, улучшив соотношение сторон секции подачи, внедрив принудительное охлаждение и используя вибрационную подачу. Некоторые сырьевые материалы для гранулирования содержат эластомеры, масла-наполнители, наполнители, смолы и другие компоненты, что затрудняет подачу материала из-за присутствия масла. Обычно не рекомендуется дробить такие материалы на очень мелкие частицы. Дополнительно необходимо увеличить коэффициент трения кромки шнека в шнеке секции подачи.

Правильный предварительное диспергирование

Когда пигмент смешивается со смолой и подвергается предварительному диспергированию («натирочный порошок»), необходимо уделить внимание обеспечению правильного диспергирования. Диспергатор и процесс предварительного диспергирования во время приготовления пигмента существенно влияют на дисперсию после обработки. Отсутствие предварительного диспергирования тонера может привести к неравномерному смешиванию, что приведет к появлению разных цветов («декоров») на разных участках материала. Производителям смесей следует проявлять осторожность, если они наблюдают изменения цвета во время производства. Мастербатчи, которые предварительно диспергированы носителем, теоретически не должны иметь плохой дисперсии. Однако важно отметить, что носители одного и того же цвета могут вести себя по-разному при обработке. Значительные различия в MFR между маточной смесью и смешанной смолой могут привести к смешиванию цветов. Кроме того, если естественная цветовая гибкость маточной смеси приводит к образованию мелких частиц в процессе смешивания, это может привести к появлению различных оттенков цвета в конечном продукте («смешение цветов»).

О нас

Нанкин Granuwel Machinery CO., LTD. специализируется на разработке и производстве высокополимерных экструдеров, наша команда профессионалов в области экструзии высшего уровня предоставит экструдер, подходящий именно для вашего применения.

Мы обладаем отличными возможностями для инноваций и разработки продуктов, а также стремимся предоставлять лучшие продукты нашим клиентам за счет улучшения структуры оборудования и снижения энергопотребления оборудования благодаря нашему практическому опыту и техническим инновациям.

По любым вопросам/запросам, пожалуйста, свяжитесь с нами!

Тел: +86-25-86199956

Мобильный: +86-13813371123