Оглавление

ПереключатьВведение:

В современном производстве применение термочувствительных пластиков становится все более распространенным из-за их уникальных физических и химических свойств, что делает их идеальным выбором для многочисленных отраслей промышленности. Однако переработка термочувствительных пластиков создает значительные проблемы, поскольку они легко разрушаются и обесцвечиваются при высоких температурах. Эти характеристики затрудняют выполнение производственных требований с использованием традиционных технологий обработки. Молекулярная структура термочувствительных пластиков может легко разрушаться в высокотемпературных средах, что приводит к снижению эксплуатационных характеристик материала, таких как обесцвечивание и ослабление прочности. Традиционные одношнековые экструдеры демонстрируют ограничения при пластификации термочувствительных пластиков, особенно в подаче усилия сдвига и регулировании температуры. Это часто приводит к неравномерной пластификации или чрезмерной деградации материала, тем самым влияя на качество продукции, консистенцию и увеличивая процент брака и затраты. Для решения этой проблемы двухступенчатые экструдеры предлагают эффективное решение. Состоящие из высокоскоростного двухшнекового смесителя с сонаправленным вращением типа GTE и низкоскоростного одношнекового экструдера серии GDS, эти две части расположены вертикально ортогонально, работая вместе для достижения эффективной пластификации и равномерного смешивания, избегая при этом проблем деградации из-за перегрева. Следующий текст углубится в технические характеристики, примеры применения и оптимизированные стратегии использования двухступенчатых экструдеров при обработке термочувствительных пластиков, полностью демонстрируя их инновационный потенциал и широкие перспективы применения в современных технологиях обработки, особенно то, как благодаря их уникальной двухступенчатой конструкции и разложению процесса достигается независимый контроль и оптимизация каждого этапа обработки, что повышает эффективность производства и коэффициент использования материала.

Проблемы при переработке термочувствительных пластиков:

- Термочувствительные пластики подвержены химическим и физическим изменениям под воздействием высоких температур, что создает значительные проблемы для их переработки. При воздействии высокотемпературных сред их молекулярная структура начинает меняться, что приводит к серьезному снижению их физических свойств. Высокие температуры могут ускорить разрыв полимерных цепей, вызывая снижение молекулярной массы, что, в свою очередь, влияет на механическую прочность и химическую стабильность материала. Для термочувствительных пластиков, таких как поливинилхлорид (ПВХ) и полиоксиметилен (ПОМ), не только происходит обесцвечивание, но также могут выделяться вредные газы, что влияет не только на качество конечного продукта, но и потенциально загрязняет производственную среду.

- Традиционные одношнековые экструдеры имеют очевидные ограничения при обработке этих материалов. Из-за ограничений конструкции одношнековые экструдеры не могут обеспечить достаточное усилие сдвига для обеспечения равномерной пластификации термочувствительных пластиков. Кроме того, эти машины обычно используют электрический нагрев с внешним охлаждением поверхности, поэтому контроль температуры недостаточно точный, что легко приводит к перегреву областей во время обработки, тем самым вызывая локальную или полную деградацию материала. Поскольку термочувствительные пластики необходимо обрабатывать при более низких температурах и с точными скоростями сдвига, эти недостатки одношнековых экструдеров становятся узкими местами в улучшении качества продукции и эффективности производства.

- Использование традиционной технологии для обработки термочувствительных пластиков часто приводит к нестабильному качеству продукции и повышению уровня брака. Неравномерная пластификация и деградация материала могут привести к нестабильности производительности конечного продукта, увеличению производственных затрат и снижению конкурентоспособности компании на рынке. Эти проблемы подчеркивают необходимость поиска более передовых и точных технологий обработки. Для преодоления этих проблем применение двухступенчатых установок смешивания стало прорывом в области обработки термочувствительных пластиков. Его структурные особенности включают: на первой стадии используется высокоскоростная двухшнековая машина с сонаправленным вращением типа GTE для смешивания в открытом цилиндре с почти нулевым давлением, а на второй стадии — низкоскоростной одношнековый экструдер GDE, который экструдирует смешанный и выдержанный материал на низкой скорости и температуре, что позволяет избежать термической деградации и точно контролировать и оптимизировать эффекты смешивания. Двухступенчатая машина не только улучшает качество продукции, но и значительно снижает уровень брака, принося производственные предприятиям значительные экономические и технические выгоды.

Технические характеристики двухступенчатого экструдера Nanjing Granuwel:

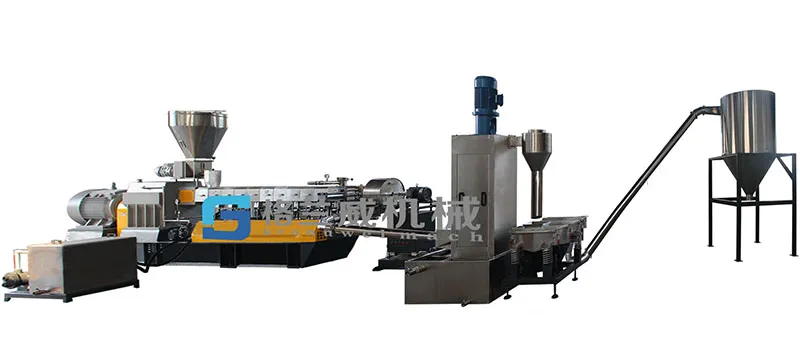

- Первая ступень представляет собой высокоскоростной двухшнековый смеситель с со-вращающимися шнеками типа GTE, а вторая ступень представляет собой низкоскоростной одношнековый экструдер серии GDS, оба расположены вертикально ортогонально, образуя двухступенчатый составной блок. Эта конструкция объединяет преимущества двухшнекового и одношнекового, достигая эффективного пластификационного смешивания и сдвиговой дисперсии, избегая при этом противоречий между перегревом при высоком сдвиге и экструзией под высоким давлением.

- Двойной шнек усиливает транспортировку, обеспечивая равномерное смешивание и пластификацию материала во время обработки. Его уникальная структура шнека способствует лучшему эффекту смешивания, позволяя нагревать и смешивать термочувствительные пластики равномерно. Геометрическая форма и конфигурация шнека тщательно рассчитаны для максимизации его сдвигового и распределительного воздействия на материал, тем самым улучшая текучесть материала и эффективность обработки.

- Один шнек выполняет экструзию под высоким давлением, но использует метод низкой скорости и низкого сдвига, что также позволяет избежать противоречий, связанных с перегревом. Такая конструкция позволяет двухступенчатому экструдеру поддерживать качество продукции, одновременно повышая эффективность производства и снижая производственные затраты.

- Комбинация двухшнекового и одношнекового оборудования разбивает функции процесса, увеличивая независимые рабочие переменные, что способствует поэтапной оптимизации каждого процесса. Эта многофункциональность не только гарантирует качество продукции, но и повышает эффективность производства и снижает производственные затраты.

- Двухступенчатый экструдер широко используется в различных системах термочувствительных материалов и в операциях по удалению летучих веществ большой мощности, таких как ПВХ, сшитый полиэтилен, безгалогенные огнестойкие кабельные материалы, экранирующие материалы, материалы с высокой концентрацией технического углерода и операции по последующей обработке после дегидратации резины. Упрощая рабочий процесс и улучшая использование материала, двухступенчатый экструдер обеспечивает экономически эффективное решение для производственных предприятий, полностью отвечая потребностям современного производства.

Правильные методы грануляции также могут снизить риск перегрева термочувствительных материалов. Однако из-за тенденции ПВХ поглощать воду обычно используется горячая резка с воздушным охлаждением; для большинства термочувствительных материалов следует применять методы грануляции с водяным кольцом или подводного гранулятора: Системы гранулирования с водяным кольцом и системы подводного гранулирования хорошо работают с двухступенчатыми экструдерами при обработке термочувствительных пластиков. Благодаря эффективным механизмам охлаждения они обеспечивают стабильность чувствительных материалов во время обработки, уменьшая проблемы деградации материала, вызванные высокими температурами.

Система гранулирования с водяным кольцом:

В точке разрезания пластиковой полосы распыляется вода, образуя кольцевую водную полосу. Эта водная полоса не только окружает свежеразрезанную пластиковую полосу, но и быстро охлаждает материал за счет быстрого охлаждающего эффекта воды. Этот быстрый процесс охлаждения имеет решающее значение для термочувствительных пластиков, поскольку он предотвращает слишком длительное воздействие высоких температур на материал, тем самым защищая физические и химические свойства материала от воздействия. Дополнительным преимуществом грануляции с водным кольцом является ее относительно простая эксплуатация, низкие затраты на техническое обслуживание и возможность размещения пластиковых полос разных размеров и форм, что предлагает экономичное и эффективное решение.

Подводная система гранулирования:

Процесс резки пластиковой полосы полностью осуществляется под водой. Когда пластиковая полоса разрезается, она падает прямо в воду. Вода не только действует как охлаждающая среда, но и переносит разрезанные частицы на следующий этап обработки. Наибольшим преимуществом этого метода является чрезвычайно быстрый отвод выделяемого тепла от чувствительных материалов, что практически полностью исключает риск повреждения материала из-за перегрева. Подводная грануляция обеспечивает сохранение характеристик материала, особенно подходит для термочувствительных пластиков, которые очень восприимчивы к температуре. Хотя системы подводной грануляции могут потребовать более сложного оборудования и более высоких первоначальных инвестиций, их долгосрочные преимущества в поддержании качества продукции и снижении уровня брака значительны.

Примеры применения:

В области переработки термочувствительных пластиков применение двухступенчатых экструдеров становится все более распространенным, его преимущества особенно очевидны при работе с такими материалами, как поливинилхлорид и полиоксиметилен. Например, предприятия, специализирующиеся на производстве материалов для кабелей из ПВХ, сталкиваются с проблемами низкой эффективности производства и нестабильного качества продукции. Внедряя двухступенчатые экструдеры, предприятия не только значительно увеличивают выпуск материалов для кабелей из ПВХ, но и сокращают проблемы деградации материала, вызванные чрезмерными температурами. Точный контроль температуры и равномерное смешивание двухступенчатых экструдеров обеспечивают постоянство качества материалов для кабелей из ПВХ, одновременно снижая процент брака и повышая общую эффективность производства.

Исследования показывают, что двухступенчатые экструдеры не только оптимизируют процесс обработки и увеличивают производительность при работе с термочувствительными пластиками, такими как ПВХ и ПОМ, но и обеспечивают постоянство качества продукции за счет точного управления процессом. Это представляет собой огромную техническую и экономическую выгоду для производственных предприятий, стремящихся к высоким стандартам качества.

Заключение:

Благодаря исследованиям и применению в области переработки термочувствительного пластика двухступенчатый экструдер Granuwel стал надежным оборудованием, которое значительно улучшает производственный процесс и качество продукции. Благодаря точному контролю температуры и скорости сдвига двухступенчатый экструдер решает множество проблем, с которыми сталкиваются традиционные одношнековые экструдеры при переработке термочувствительного пластика, таких как деградация материала, неравномерное смешивание и низкая эффективность производства. Это технологическое достижение не только повышает эффективность переработки термочувствительного пластика, но и обеспечивает высокие стандарты цвета, прочности и консистенции продукта.

Производственные предприятия получили значительные экономические и конкурентные преимущества от внедрения технологии двухступенчатого экструдера. Экономия затрат отражается в сокращении отходов материалов, снижении потребления энергии и снижении расходов на техническое обслуживание. Между тем, благодаря повышению однородности и качества продукции предприятия могут повысить конкурентоспособность своей продукции на рынке, привлечь больше клиентов и расширить долю рынка. Эти прямые и косвенные экономические преимущества делают двухступенчатый экструдер неотъемлемой частью оборудования для любого предприятия, стремящегося к повышению стандартов производства и прибыльности.

Поскольку забота об охране окружающей среды и устойчивом производстве продолжает расти, будущие двухступенчатые экструдеры также будут больше фокусироваться на оптимизации энергоэффективности и коэффициентах использования материалов. Более того, с развитием развивающихся рынков и диверсификацией промышленных потребностей двухступенчатые экструдеры будут адаптироваться к более широкому спектру материалов и областей применения, внося больший вклад в инновации и развитие в мировом производстве.