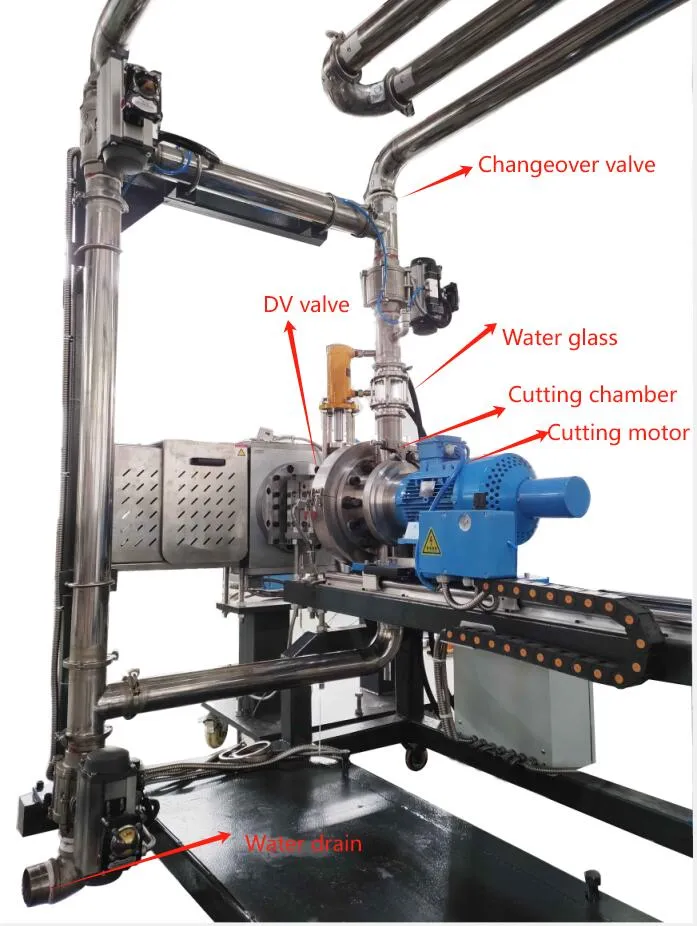

Узнайте больше о линиях подводного гранулирования Granuwel >>

Управление качеством продукции в течение определенного периода времени является серьезной проблемой среди производителей смесей в современном контексте. Среди потенциальных проблем одной из наиболее частых является несовместимость пеллет при подводном гранулировании. Это может произойти из-за ряда факторов, включая неправильный размер или выбор матрицы, а также разницу в эффективности нагрева. В этой статье мы сосредоточимся на основных причинах нестабильного качества пеллет и возможных путях их решения.

Оглавление

ПереключатьНеправильный размер матрицы

Одной из наиболее важных проблем, приводящих к несоответствию гранул при подводном гранулировании, является проблема с размером матрицы. Как правило, во многих процессах гранулирования под водой неправильный размер матрицы может оказать негативное влияние на поток полимера через поперечное сечение экструзионного отверстия, а в худшем случае полимер может затвердеть в экструзионном отверстии, что называется замораживанием. эффект выключения. Явления замерзания можно избежать, только обеспечив, чтобы скорость полимера через экструзионное отверстие не была слишком низкой, а также обеспечив подходящую температуру головки.

Одной из наиболее важных проблем, приводящих к несоответствию гранул при подводном гранулировании, является проблема с размером матрицы. Как правило, во многих процессах гранулирования под водой неправильный размер матрицы может оказать негативное влияние на поток полимера через поперечное сечение экструзионного отверстия, а в худшем случае полимер может затвердеть в экструзионном отверстии, что называется замораживанием. эффект выключения. Явления замерзания можно избежать, только обеспечив, чтобы скорость полимера через экструзионное отверстие не была слишком низкой, а также обеспечив подходящую температуру головки.

Рекомендуемая скорость полимера через отверстие матрицы обычно находится в диапазоне 2. Она может варьироваться от 5 до 3 футов в секунду, чтобы избежать затвердевания экструдата. Однако, чтобы обеспечить требуемую производительность наряду с правильной скоростью на отверстие, необходимо иметь правильные отверстия на матрице.

Например, предположим, что диаметр отверстия матрицы составляет 0,125 дюйма (3,2 ± 0,2 мм). Чтобы достичь рекомендуемой скорости в этом случае, вам придется сократить от 50 до 60 фунтов в час на отверстие матрицы. В расчете, выполненном в этом случае, используется допущение, что удельный вес рассматриваемого материала равен 1. Однако, если экструдируемый/гранулируемый материал имеет более высокий удельный вес, вероятно, из-за присутствия наполнителя или пигментов, необходимо внести поправки. . Например, материал с удельным весом 1,8 потребует обработки в 1,8 раза больше 50–60 фунтов в час на одно отверстие матрицы. Эта регулировка может показаться нелогичной, поскольку может показаться необходимым добавить больше отверстий, чтобы уменьшить падение давления, тогда как на самом деле может потребоваться меньше отверстий, чтобы все они оставались «открытыми» во время работы.

Поддержание соответствующей скорости полимера и управление теплом на матрице имеют важное значение для производства гранул одинакового размера. Без этого контроля никакие технологические настройки или инженерные устройства не смогут полностью решить проблемы, вызывающие несоответствие пеллет.

Неправильная температура матрицы

Неправильная температура матрицы является еще одной распространенной причиной замерзания матрицы. Обычно температура матрицы должна быть установлена примерно на 25°F выше, чем температура расплава полимера, хотя она может незначительно отличаться в зависимости от конкретного продукта. Правильная изоляция головки имеет решающее значение для предотвращения потерь тепла в технологическую воду, которая может существенно повлиять на температуру головки.

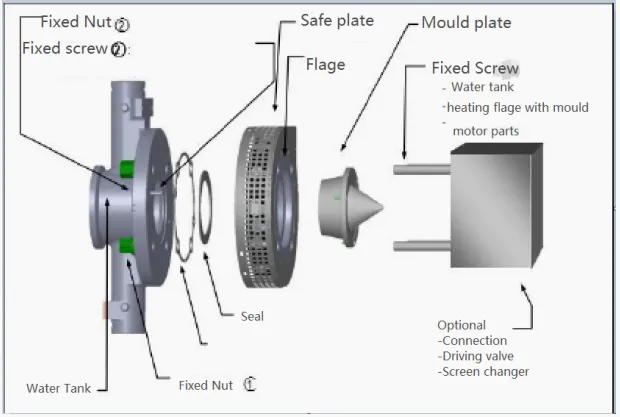

Большинство матриц изолированы и герметизированы высокотемпературным силиконом, вулканизующимся при комнатной температуре (RTV) (изоляционная плита помещается между подводной режущей пластиной и водяной камерой и герметизируется герметиком). Со временем и при повышенных температурах этот герметик может разлагаться, позволяя воде просачиваться в изоляцию и снижать температуру матрицы. Если температура фильерной головки достигает заданной температуры перед запуском, а затем резко падает после запуска, в результате чего система нагрева постоянно подает тепло, не достигая заданной температуры фильерной головки, это указывает на то, что изоляционная плита между шаблоном матрицы для гранулирования и водяная камера состарилась и потеряла свои теплоизоляционные характеристики. Необходима замена. Для изготовления изоляционных плит доступны различные материалы, и, поскольку разные материалы обладают разной степенью изоляционных характеристик, выбор правильного материала имеет решающее значение. Лучше всего использовать изоляционные плиты производителя оригинального оборудования (OEM). Если вам понадобится помощь, свяжитесь с Granuwel. Неправильный монтаж также может повлиять на эффективность изоляции. Пожалуйста, следуйте инструкциям по правильной установке Granuwel.

Правильный выбор нагревателя головки

Granuwel предлагает на выбор широкий выбор подводных нагревателей головок для гранулирования. Опираясь на наш многолетний опыт работы с оборудованием для подводного гранулирования, мы можем порекомендовать подходящий метод нагрева фильерной головки в зависимости от материалов, перерабатываемых нашими клиентами. Обычно для низкотемпературных пластиков общего назначения, таких как ПЭ, ЭВА, ТПУ, ПП и других материалов, мы предлагаем использовать электрический нагрев (нагревательные стержни). В зависимости от мощности оборудования мы обычно оснащаем его от 6 до 12 нагревательных стержней.

Мониторинг энергопотребления кристалла может помочь выявить проблемы с нагревателями. Мы оснащены индикатором тока для каждого нагревательного стержня. Когда нагревательный стержень работает нормально, он загорается зеленым светом. Если нагревательный стержень выйдет из строя, он загорится красным светом, так что вы сможете сразу увидеть рабочее состояние каждого нагревательного стержня. Нормальный или неисправный.

Для гранулирования некоторых высокотемпературных материалов и сыпучих материалов. Мы рекомендуем клиентам использовать электромагнитные обогреватели. Его можно нагревать высокой частотой. Достижение заданной температуры за очень короткое время. Даже если разница температур между температурой фильерной головки и температурой резервуара для воды дегидратора велика, температура фильеры может поддерживаться. Избегайте явления замерзания, вызванного падением температуры штампа.

Засорение отверстия

Физическое засорение отверстий матрицы может привести к неравномерности гранул, часто вызванной загрязнениями в материале или плохо диспергированными минеральными наполнителями. Для предотвращения таких засоров перед головкой рекомендуется установить устройство смены сит или какую-либо форму фильтрации. Тем не менее, он также сохраняет некоторые преимущества в отношении загрязнения, а именно: загрязнения фильтруются до того, как попадут в фильеру, что позволяет контролировать качество и размер получаемых гранул. В небольших системах засоры можно легко очистить вручную с помощью специального инструмента, поэтому для устранения засора требуется мало времени. Тем не менее, из-за большего размера матрицу, возможно, придется снимать для очистки, что, по общему признанию, отнимает много времени, но эффективно восстанавливает функциональность. Кроме того, в периоды продления сборки температура каждого профиля, включая зону нагрева штампа, должна быть понижена, чтобы исключить склонность материала к засорению из-за деградации. Стандартизация ежегодных, ежемесячных, еженедельных или даже ежедневных проверок также может помочь избежать каких-либо препятствий; Это связано с тем, что помимо перечисленных выше способов устранения блокировок всегда есть место для реализации других форм управления. Надлежащим образом решая вышеупомянутые возможные проблемы, производители могут гарантировать, что они производят пеллеты высокого качества, и в то же время свести к минимуму случаи сбоев в своих производственных процессах, тем самым повышая эффективность и экономичность своего производства.

Решение проблем с сырьем и экструдером

Некоторые переменные процесса могут привести к неравномерному размеру гранул в зависимости от исходного сырья; например, закупорка сырья в бункере замедляет поток материала в экструдер. Это закупоривание может привести к прерыванию потока материала, что, в свою очередь, может привести к получению окатышей низкого качества или даже к замораживанию матрицы. В связи с этим можно отметить, что для устранения подобной проблемы следует придерживаться соответствующей конструкции бункера, с помощью которой можно предотвратить образование перемычек, а также проводить постоянные засыпки. и обслуживание бункера. Некоторые из методов включают в себя перемешивание бункера, установку вибраторов или использование средств, способствующих потоку, чтобы улучшить поток материалов и уменьшить количество случаев засорения.

Кроме того, решающее значение имеет правильная настройка температуры. Слишком низкая или слишком высокая температура будет иметь большое влияние на форму частиц. Температура экструдера является параметром, который, если его установить неправильно, приводит к скачкам (объем экструзии расплава колеблется), что, в свою очередь, влияет на изменчивость размера гранул. Всплеск возникает, когда экструдер находится под изменяющимся давлением и/или температурой, что влияет на скорость течения расплава. Для решения этой проблемы необходимо строго контролировать температуру на этапе экструзии и на протяжении всего процесса в целом. Этих отклонений можно избежать путем регулярной проверки и регулировки устройств измерения температуры и создания одинаковых условий нагрева.

Слишком высокие температуры плавления также нежелательны и могут деформировать окатыши и привести к ухудшению их качества. Необходимо обеспечить надлежащее охлаждение и контролировать температурные зоны экструдера, чтобы поддерживать расплав в нужном диапазоне и избегать деформации. Если они решат эти потенциальные проблемы с помощью постоянного технического обслуживания, правильной конструкции оборудования и правильного регулирования температуры, производители смогут производить пеллеты одинакового размера и, следовательно, улучшать качество производимых пеллет.

Управление мелочью и хвостами на окатышах

Важное примечание Granuwel: Во-первых, изношенные лезвия необходимо регулярно заменять. Перед установкой новых лезвий на оборудование лучше всего отшлифовать лезвия, установленные на держателе лезвий, плоскошлифовальной машиной до тех пор, пока поверхности лезвий не станут полностью плоскими. Затем установите держатель лезвия на оборудование. Если плоскошлифовальный станок недоступен, после замены лезвий запустите гранулятор и соответствующим образом увеличьте давление на наконечнике, чтобы притереть внутреннюю плоскость шаблона к поверхностям лезвия.

Мелкие частицы и хвосты на гранулах можно увидеть при таких обстоятельствах, как износ матрицы и лезвия. Это связано с тем, что режущая поверхность фильеры с канавками или изношенное лезвие приводят к тому, что рез становится нечистым, что приводит к образованию хвостов на гранулах. Лицевая поверхность матрицы и лезвия также должны быть изготовлены из совместимых материалов. Например, выбор лезвия с высокой твердостью увеличит срок его службы, хотя и произойдет износ связующего материала на поверхности матрицы. Тщательное соблюдение стандартов твердости материала, используемого в матрице, а также лезвий, может способствовать обеспечению сбалансированной скорости износа, что исключает вероятность образования хвостов и нечистых срезов.

Некоторые из других факторов, которые могут привести к появлению решки, могут включать в себя; высокая температура расплава, неправильное центрирование матрицы на валу гранулятора, изношенные подшипники гранулятора, горячая техническая вода и т. д. Правильная и своевременная проверка подшипников гранулятора и выравнивания матрицы может уменьшить механический износ и несоосность, которые более важно получить правильный разрез. Регулируя температуру расплава и температуру технологической воды, можно избежать образования хвостов и обеспечить оптимальные условия резки.

Еще одним важным требованием является скорость полимера при его прохождении через отверстия фильеры или при выдавливании. Большой градиент потока внутри отверстия матрицы приведет к увеличению скорости потока и образованию рукава в отверстии, что приведет к нежелательной форме полимерного уступа, препятствующему достижению чистого разреза. Это можно контролировать, изменяя скорость потока полимера и гарантируя, что поток будет постоянным на всем протяжении отверстий матрицы. Когда пеллеты подвергаются сушке в центробежной сушилке, хвосты могут отслаиваться и превращаться в мелкие частицы, что вызывает проблемы в системе обработки материалов и повышает уровень остаточной влаги. Уделение внимания используемому типу и эффективности методов сушки, а также обеспечению хорошего обслуживания центробежной сушилки может помочь свести к минимуму возникновение штрафов.

Предотвращение высокой остаточной влаги в пеллетах

Существует несколько причин, по которым остаточное содержание влаги в готовых пеллетах может оказаться выше необходимого/необходимого. К ним относятся разрушение расплава, образование пористых гранул, особенно при использовании высоких загрузок наполнителя, гранул несферической формы, а также высокие условия эксплуатации/окружающей среды, которые могут привести к «захвату» влаги. Разрушение расплава – это явление, при котором поверхность гранул кажется шероховатой; его можно устранить, разрезав более тонкие гранулы или уменьшив скорость отверстия матрицы. Применение этих изменений гарантирует получение соответствующей поверхности с минимальной способностью удерживать влагу.

Поскольку более высокое содержание минеральных наполнителей приводит к образованию гранул с пористой структурой, которые механически трудно высушить, их сушат на последующих стадиях. В связи с этим проблема может быть решена за счет оптимизации загрузок наполнителей, что имеет большое значение по их количеству, но с точки зрения желаемых свойств готовых материалов и эффективности сушки. Возможность использовать процессы последующей сушки, такие как осушители, или увеличить время сушки в конвекционных печах снизит содержание влаги в этих пористых гранулах.

Центробежные сушилки используют остаточное тепло, центробежную силу и поток окружающего воздуха в направлении, противоположном потоку продукта, для сушки поверхности. Чтобы контроль влажности был эффективным, необходимо убедиться, что условия эксплуатации, такие как температурные условия технологической воды и встречный поток воздуха, поддерживаются на желаемом уровне. Вышеуказанные параметры можно последовательно соблюдать, если центробежную сушилку часто калибровать и обслуживать надлежащим образом.

Условия окружающей среды, такие как влажность, также влияют на содержание влаги в гранулах, особенно для липких продуктов, которые, естественно, требуют очень холодной воды. Чтобы противостоять этому, производители должны попытаться регулировать окружающую среду, используя осушитель и работая в помещении с кондиционером. Кроме того, правильное охлаждение технологической воды до ожидаемых температур будет иметь большое значение для контроля уровня влажности, особенно в зонах с высокой влажностью.

Заключение

Наконец, можно отметить, что понимание причин и последствий определенных процессов при подводном окомковании поможет обеспечить более стабильное качество окатышей. Такие области, как размер головки, температура головки, засорение отверстий матрицы, поток сырья, настройка экструдера, а также управление мелкими частицами и влажностью, являются областями, которые можно улучшить. Чтобы решить постоянные проблемы, полезно поговорить с производителем подводного гранулятора и получить совет и возможные пути улучшения общего качества продукции.

Свяжитесь с Granuwel Extrusion, чтобы получить лучшее решение для экструзии и гранулирования!